Entrevista con el contador Gianclaudio Broggi, gerente general de Mega Pharma, y con el químico Andrés Prada, director de operaciones de la empresa.

EN PERSPECTIVA

Lunes 11.04.2016, hora 8.20

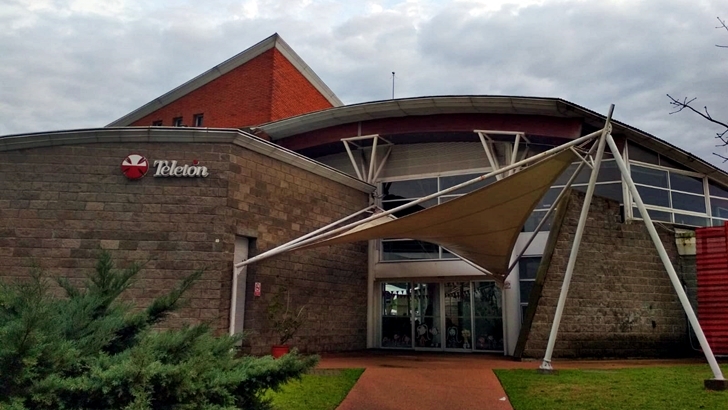

EMILIANO COTELO (EC) —El mes pasado la compañía Mega Pharma inauguró la planta farmacéutica Mega Labs, ubicada en la zona franca Parque de las Ciencias, en Canelones, donde nos encontramos esta mañana. La planta, la más importante del grupo, demandó una inversión superior a US$ 110 millones. En ella se elaborarán medicamentos sólidos orales, inyectables y oftálmicos para exportar a todos los países de América Latina.

El sábado tuvimos la oportunidad de recorrer estas instalaciones junto al equipo de producción de

Nos encontramos con Gianclaudio Broggi, gerente general de Mega Pharma, y Andrés Prada, director de operaciones de la empresa. Andrés Prada es español, catalán.

ANDRÉS PRADA (AP) —De Barcelona; hincha del Barça, por supuesto.

EC —Y radicado acá… ¿desde cuándo?

AP —Desde 2005.

EC —Esta zona franca fue impulsada por el grupo Mega Pharma, que fue, además, la primera firma en instalarse, en el año 2009…

GIANCLAUDIO BROGGI (GB) —En el 2007, en el primer Gobierno del doctor Tabaré Vázquez, siendo el ministro de Economía también Danilo Astori, presentamos el proyecto Parque de las Ciencias y en el 2009 fue aprobado el decreto por el cual empezó la construcción de la infraestructura.

EC —Ahora Mega Pharma dio un nuevo paso con la apertura de Mega Labs. Cuando conversamos por primera vez en

GB —No. En realidad somos un laboratorio farmacéutico integrado por varios laboratorios, entre ellos el más importante sigue siendo Roemmers, si bien hay marcas también muy importantes, quizás no tan conocidas aquí, como Laboratorios Rowe, Medihealth, Poen, Italmex, Panalab, Raymos. Y ahora estamos integrando también un laboratorio de Brasil, así que se va agrandando la familia.

EC —¿Por qué Mega Pharma toma la decisión de instalarse en Uruguay?

GB —Optamos por Uruguay por su seguridad jurídica, sus recursos humanos calificados –esta es una industria que necesita recursos humanos calificados–, por su régimen de zonas francas. Evaluamos varios regímenes de la región, Costa Rica, Panamá, República Dominicana, Colombia, al uruguayo lo conocíamos, y luego de analizar todo nos pareció que esta era la mejor opción.

EC —¿Cuáles son las ventajas de zona franca en particular?

GB —Este es un proyecto que está enfocado en la exportación, principalmente, por lo cual estar en un régimen con un contrato a largo plazo, por 30 años, nos daba la seguridad jurídica de poder invertir arriba de US$ 100 millones con tranquilidad para poder desarrollar el plan de negocios de largo plazo.

EC —Hay en particular ventajas impositivas. Recordemos cuáles.

GB —Hay ventajas impositivas, la actividad empresarial no está gravada por el impuesto a la renta ni por el impuesto al patrimonio. Pero también tiene desventajas impositivas, como la pérdida del origen, que es algo que quizás Uruguay tenga que revisar en los próximos tratados de libre comercio que está haciendo. De hecho con México lo tiene, con Chile también, no se pierde origen, porque si un producto realmente es fabricado en Uruguay, en una zona franca uruguaya, en realidad es de origen uruguayo, no debería perder el origen cuando es exportado. Sí se pierde el origen en el Mercosur, por la resolución 8 que dio origen al tratado, en otros mercados, cosa que tiene sus ventajas. O sea que tiene sus ventajas pero también sus desventajas. En la balanza consideramos que tiene más ventajas. Igualmente el único motivo para instalarse en una zona franca y en Uruguay no fue el fiscal.

EC —¿Cuáles otros? Por ejemplo, ¿cuánto cuenta la ubicación?

GB —La ubicación cuenta. En este caso estamos a un kilómetro del aeropuerto y tenemos el perimetral al puerto. En Uruguay esta ubicación cuenta, porque la gran mayoría de nuestras exportaciones salen a través del aeropuerto, es carga aérea, son medicamentos que van con determinadas condiciones climáticas, en frío, y que tienen que llegar al punto de venta en las mejores condiciones. Así que estar cerca del aeropuerto cuenta. Y después, si bien Uruguay está lejos de nuestro mercado, que es toda América Latina y somos muy fuertes en América Central, en el Caribe, en todo el Pacífico, ha mejorado mucho la conexión. Pero priorizamos aquí el recurso humano calificado.

EC —Ustedes se dedican básicamente a la exportación. ¿Cuáles son los países de destino?

GB —Toda América Latina, desde México hasta Argentina, Argentina […], pero América Central, el Caribe, en especial República Dominicana, y todos los países del Pacífico –Chile, Perú, Colombia, Ecuador, Venezuela– son los fuertes.

EC —En algunos de esos países Mega Pharma ya tiene presencia.

GB —Sí, mediante distribuidores o con compañías nuestras tenemos presencia.

EC —¿Cómo se complementa la producción de acá con lo que ya existe en esos lugares?

GB —El grupo tiene diez plantas farmacéuticas en América Latina. Tenemos plantas en República Dominicana, en México, en Venezuela, en Ecuador, en Argentina, pero esta planta está pensada para producir las marcas corporativas, aquellas marcas que tienen presencia en todos los mercados, porque por economía de escala nos sirve fabricarlas y concentrarlas en una sola planta.

EC —¿Cuáles son algunas de esas marcas?

GB —Mega Pharma es un laboratorio que está presente en casi todas las áreas terapéuticas. Estamos presentes en cardiología, gastroenterología, antibióticos, analgesia, oftalmología, sistema nervioso central; quizás oncología sea donde estamos menos, es un área que estamos comenzando a desarrollar. Y allí tenemos marcas muy conocidas, como Sertal Compuesto, que es una marca que […] muchísimo en América Central y en el Caribe.

EC —¿Otro ejemplo?

GB —Podemos tener Risperidona, Goval, Mega Dorixina, por ejemplo, de las marcas que son conocidas aquí en el mercado uruguayo por ser marcas Roemmers.

EC —En Parque de las Ciencias Mega Pharma aparece distribuida en varios lugares. Por un lado, en el edificio central del parque, la torre corporativa, donde están sus oficinas, acompañadas de las de otras empresas. Pero también está en su Centro de Investigación y Desarrollo, en la planta de producción, Mega Labs, y el galpón de logística, a cargo de una firma llamada Selenin.

Vamos a ir pasando por esos distintos puntos. En primer término, nos detenemos en el Centro de Investigación y Desarrollo, que se inauguró en mayo de 2014. Fue la primera escala de nuestra visita del sábado pasado. ¿Qué es lo que se hace allí? ¿Qué es investigación y qué es desarrollo en este caso concreto?

AP —Básicamente tomamos alternativas terapéuticas de laboratorios originadores e intentamos diseñar un producto que sea equivalente terapéutico al original. Para eso abarcamos desde la escala inicial del pensamiento, la planificación, la fase de prototipos, hasta llegar a la escala industrial e incluso a los ensayos clínicos de bioequivalencia que demuestren dicha equivalencia terapéutica.

Eso implica una serie de trabajos soportados por sistemas de calidad y gente calificada que va trabajando desde la concepción, las pruebas, en todos los ensayos, las pruebas chiquitas. Luego eso se traspone a escalas mucho mayores, estamos hablando ya de iniciales de 1 kg hasta incluso 30 kg, con miras a que luego lo que se traslada a la planta de producción tenga fiabilidad, que el medicamento que luego hacemos sea eficaz, seguro, estable y reproducible, que cumpla sus funciones.

EC —¿Cuántas personas trabajan en ese centro?

GB —Unas 70 personas.

EC —¿Y cuál es la formación de ese personal?

GB —Arriba del 80 % son titulados superiores y prácticamente todos son químicos farmacéuticos.

EC —¿Alcanza con la formación que obtienen en la facultad, o para este tipo de tareas en particular requieren una formación adicional?

GB —La mitad de ellos son personal joven, muy joven, de reciente incorporación, y tienen una buena base que viene de la universidad, pero hemos ido complementando y añadiendo muchas capacitaciones. Por los equipos que hay en el centro, muchos de los cuales incluso no aparecen en el país, hemos tenido que hacer un plan de capacitación, han venido proveedores de fuera, de Estados Unidos, de Europa, para ponerlos en marcha, con lo cual ha habido horas de formación ahí. Y al revés, han ido técnicos nuestros a determinados cursos y capacitaciones, han ido a Estados Unidos, a Suiza, a Francia. Entonces de alguna manera llevamos miles de horas de capacitación desde el arranque, sumando el global, con toda la gente para tener un estándar de desempeño alto para la región.

EC —Por aquí ya vamos anotando algunas de las ventajas que tiene un emprendimiento como este para nuestro país, por un lado la captación de recursos muy calificados, a los que además se les añade formación, hay una transferencia de know-how incluida.

Estamos hablando de investigación y desarrollo en ese centro. ¿Algún tipo de productos o especialidades en los que estén trabajando en este momento?

AP —Dentro de los comprimidos, que son las pastillitas, hay un abanico de posibilidades. Por ejemplo, ahora estamos incursionando en terapias de modificación retard, […] de efecto terapéutico mediante nuevas formas con comprimidos en diferentes capas, con diferentes grados de liberación, para que el efecto terapéutico dure por ejemplo 24 horas en vez de 8 y reducir por ejemplo efectos secundarios. Eso lleva atrás un trabajo de formulación y asimismo un trabajo clínico. Tenemos acuerdos con diversas entidades que hacen ensayos clínicos, lo que en inglés se llaman [TRO], y sobre eso vamos haciendo un proceso de investigación y puesta a punto de las diferentes formulaciones.

EC —¿Cuánto tiempo lleva el desarrollo de uno de esos fármacos?

AP —Desde la idea hasta completar la bioequivalencia, fácil pasan tres años. Y si incluimos los registros, casi cuatro años. Por eso decíamos que es un proceso con visión de largo plazo.

GB —El objetivo es tener entre 15 y 25 moléculas en desarrollo en nuestro centro de desarrollo, y creo que lo estamos cumpliendo. Desde que se inauguró, hace dos años, el primer año creo que sacamos 12, 13, y este año vamos a cumplir exactamente el rango de 15 a 25 moléculas nuevas, que luego de registradas en los distintos mercados se transforman en productos que llegan a los pacientes.

EC —¿Esas moléculas deben registrarse mercado por mercado?

GB —Mercado por mercado.

EC —…No alcanza con el registro en Uruguay…

GB —No, primero se obtienen el registro y el certificado de libre venta en Uruguay, en caso de que esté en venta en Uruguay, o el certificado de exportación, que algunos países aceptan, y luego hay que registrarlo en todos los países.

***

EC —Rosario, te pido que describas cómo es el Centro de Investigación y Desarrollo, ese edificio de 3.400 m2. ¿Cómo luce por afuera y por adentro?

ROSARIO CASTELLANOS (RC) —Empecemos por fuera. Creo que la primera sorpresa es que esto, lejos de ser un galpón, es un edificio con un diseño arquitectónico cuidado y muy atractivo. Una planta irregular, que se va extendiendo y que de alguna forma sigue la funcionalidad que luego se le exige dentro.

En términos generales son prácticamente dos niveles. El primero de los cuales, el que viene a ser la planta baja, tiene un sector absolutamente vidriado, de vidriado continuo, y el otro sector tiene ventanas en medio de una pared completamente pintada de gris opaca. Y lo que vendría a ser la planta alta es ciega totalmente, con un recubrimiento metálico de chapa acanalada que le da una perfecta continuidad.

Pivoteando los dos sectores principales de este edifico hay un gran cilindro que se levanta por encima del nivel de la azotea de la planta alta y es casi completamente vidriado. Eso es el hall de acceso, con una especie de techito de marquesina que indica el acceso.

Cuando uno ingresa, se encuentra con ese espacio de gran altura y mucha luz natural, que ofrece dos opciones. A la izquierda se encuentra el sector de oficinas, y a la derecha el sector de laboratorios. En ambos casos para ingresar hay que superar una serie de molinetes con una tarjeta identificadora, porque de otra forma prohíben la entrada.

Tomando a la izquierda tenemos el sector de oficinas, que si bien tiene un aspecto administrativo, trabajan en él muchos químicos farmacéuticos, que además de hacer los registros en el exterior tienen que delinear el proceso de transferencia tecnológica y el desarrollo de nuevos productos químico-farmacéuticos. Eso tiene el aspecto de oficinas, salas de reuniones y salitas como aulas para hacer una explicación, algo medianamente tradicional.

La cosa más diferente comienza cuando uno ingresa al sector de laboratorios. Aquí tenemos fundamentalmente dos laboratorios, el de microbiología y una gran superficie que es el laboratorio fisicoquímico, con más de 20 puestos de trabajo, donde a lo largo de mesas corridas se desarrolla una sucesión de computadoras más una columna de artefactos donde se analizan los productos y con una especie de brazo telescópico que termina en un semicilindro transparente que es una aspiradora. Porque cuando el químico, que está totalmente cubierto y de lentes, está realizando una prueba, en el manejo pueden producirse gases que pueden resultar tóxicos y que entonces se aspiran de forma de evitar todo riesgo. Por supuesto están calculado hasta el máximo los riesgos, a tal punto que en ese mismo lugar hay dos duchas, dos rosetas de color amarillo y unos platitos para enjuagar los ojos en caso de producirse una contaminación indebida de los químicos farmacéuticos que trabajan en investigación.

Aparte hay todo un andar, que es esa transparencia en la fachada, que tiene que ver con un corredor a través del cual la visita, sin tener que vestirse y disfrazarse completamente, puede recorrer e ir viendo el proceso del laboratorio a través de vidrios.

EC —Justamente, igual que en el otro módulo que luego vamos a comentar, Mega Labs, acá hay áreas de circulación desde donde se puede visualizar todos los procesos sin tener que cambiarse de ropa ni ponerse un equipamiento especial. Es como una “galería” con ventanales a un lado y otro. ¿Qué importancia tiene esto? ¿Qué tipo de visitantes suelen llegar?

AP —Sobre todo visitantes profesionales, aunque también ha venido, por ejemplo, el Liceo Jubilar. Pero básicamente vienen del mundo médico, autoridades sanitarias. La idea es recibir todas esas visitas que sirven para construir la imagen de marca del laboratorio sin que interfieran con las actividades diarias de la operación.

EC —Una de las características del edificio es que aprovecha al máximo la luz natural. Ustedes nos decían que están tramitando la certificación como edificio sustentable. ¿Por qué? ¿Cuál es la importancia?

AP —Básicamente también para contribuir a la imagen de marca. Todo lo que es medioambiente es una de las variables que hoy se cuidan. De hecho estamos inmersos en el proceso de intentar certificar con la ISO 18000, Medioambiente. Básicamente el mejor aprovechamiento de los recursos energéticos, aparte de que puede ser un ahorro para la empresa, contribuye a un uso eficiente y a no dilapidar recursos.

***

EC —Vamos ahora al módulo más nuevo del complejo, el que se inauguró el mes pasado, Mega Labs, una planta dedicada a la manufactura de sólidos, inyectables y oftálmicos. ¿Podemos explicar esto un poco mejor?

GB —El área de sólidos, que es el área más importante de la planta, fabrica comprimidos y cápsulas. Esa es el área de sólidos, nosotros decimos sólidos orales, que es más de la mitad de la planta. Luego están el área estéril, donde vamos a fabricar inyectables, que son ampollas, básicamente para uso hospitalario, y el área de oftálmicos, que son los frasquitos para todo lo que es tratamientos de la vista –glaucoma, antibióticos, gotitas hidratantes–. El área de oftálmicos va a ser la primera planta de oftálmicos que va a haber en el país.

EC —¿Cuál es la capacidad de producción?

GB —El área de sólidos orales tiene una capacidad de producción de 500 millones de comprimidos en dos turnos y de 30 millones de cápsulas, lo que haría 130 millones de blísteres, que sería la presentación comercial. El área estéril tiene una capacidad de 10 millones de frascos oftálmicos y de 35 millones de ampollas.

EC —Se está poniendo en marcha por etapas. ¿Qué es lo que ya se está produciendo?

GB —Hoy estamos produciendo sólidos orales, que es lo que ya está habilitado por el Ministerio de Salud Pública para producir y exportar. Comenzamos con 12 productos, se está haciendo la transferencia tecnológica para adaptarlos a la maquinaria, y durante el año pensamos llegar a más de 70 productos en el área de sólidos orales. A su vez, pensamos que en el mes de junio tendremos la aprobación del área estéril para fabricar frascos oftálmicos y ampollas, por lo cual en el segundo semestre ya estaremos fabricando esas presentaciones y ahí incorporaremos entre 12 y 20 productos más.

EC —Todo esto depende de las autorizaciones del ministerio.

GB —Depende de las autorizaciones del ministerio. No es que estén atrasadas, estamos corriendo los plazos normales. El área estéril tiene exigencias mayores que el área de sólidos orales.

EC —Mega Lab es un edificio de 21.250 m2. Se supone que hasta allí se trasladó Rosario…

RC —En cuanto al diseño, por fuera repite las calidades que señalé en el edificio anterior, aunque es infinitamente más grande, es enorme. Una vez más tenemos una gran marquesina señalando el ingreso a un hall totalmente vidriado, y luego cuerpos que tienen una planta baja muy vidriada y la parte alta, que aquí es más alta que en el anterior, es ciega con un recubrimiento en chapa también gris.

En el interior tenemos un proceso que fundamentalmente se desarrolla en tres niveles, que empieza con el ingreso de la mercadería en el punto más alto, que es seguido de procesos de mezcla, fraccionamiento, encapsulado o inyección dentro de las ampollas, y termina en el piso más bajo con cajas en las cuales aparece el material perfectamente acomodado para la venta; a su vez, varias de esas cajas conforman un pallet, que luego se traslada al otro depósito como producto terminado dispuesto a viajar adonde se necesite.

Pero fundamentalmente quería destacar ese gigantesco volumen que se levanta sobre el conjunto, que está pintado de verde y que se ve desde la ruta. Ese enorme depósito de materia prima, que tiene 24 metros de altura y que es el más grande que hay en el país, está compuesto de una serie de estanterías para pallets entre las cuales se desplaza un robot que lee la etiqueta y establece exactamente el lugar donde debe ser acomodado el material. Impresiona por la gigantesca altura que desarrolla y porque, pintado de verde como está y con la inscripción Mega Labs en la pared, es visible aun desde la ruta 101.

EC —¿Existen en Uruguay otros sistemas de almacenamiento como ese?

AP —Hay uno de una escala un poco más pequeña a unos 500 metros de aquí, fuera de la zona franca. Es de una distribuidora farmacéutica, pero básicamente está orientado al picking, en vez de mover pallets mueve cajas. También tiene varios transelevadores.

EC —Esa parte de la planta sorprende, es algo que no estamos acostumbrados a ver. Pero hay otros detalles que a mí por lo menos me impresionaron. Por un lado, el equipamiento con el que cuenta esta planta, el personal calificado al que da trabajo, el diseño arquitectónico, ese que apunta a la transparencia, a la seguridad.

Pero además el edificio me sorprendió porque la infraestructura va más allá de lo que me imaginaba cuando pensaba en una fábrica de medicamentos. Por ejemplo, no me había puesto a pensar en la importancia que juegan en este proceso el agua y el aire, y me desconcertaron las dimensiones de la maquinaria de procesamiento y circulación de aire en especial, incluyendo su filtrado. ¿Cuántos metros cuadrados lleva eso? ¿Qué volumen tiene todo ese aparataje?

AP —Básicamente, si uno mira el área técnica, casi duplica la superficie en planta baja. O sea, hay zonas que sí son transitables y otras que directamente son las conexiones de los ductos de aire a las diferentes salas. Es casi una réplica, viene a ser lo mismo.

EC —Es muy impactante recorrer todo ese espacio auxiliar, de servicio.

GB —Son unos 7.000 m2, 8.000 m2.

EC —¿Por qué el aire es tan importante?

AP —Evidentemente las personas necesitan respirar, y todo ese aire necesita un tratamiento. Uno de los principios de la planta apunta a lo que se llama la contención de producto, es decir, evitar la contaminación cruzada, que el producto salga hacia fuera y contamine o que trasmitida a través del aire entre contaminación hacia dentro del producto. Eso es lo que obliga a tomar toda una serie de medidas de gestión de riesgos que participan en el diseño de la ejecución de esas instalaciones de aire y de agua. Uno puede tener la visión de que la industria farmacéutica contamina y es al revés, el aire que sale de las manejadoras sale más limpio que cuando lo tomamos de la calle, porque lo procesamos a través de un montón de filtros.

EC —Justamente, ¿qué ocurre con los efluentes del proceso de fabricación en una planta como esta?

AP —En la planta hay dos redes subterráneas donde se separa todo lo que son los efluentes domésticos o sanitarios de vestuarios y normales del residuo industrial. Esto último va canalizado a una primera planta de tratamiento de aguas residuales que está en las afueras. Entonces lo que hacemos básicamente es generar un residuo de calidad urbana, que pasa de una calidad industrial a una calidad urbana. Esa agua con calidad urbana se vierte a la planta de tratamiento de aguas residuales que tiene el Parque de las Ciencias. Una de las ventajas de un emprendimiento como el Parque de las Ciencias es que dispone de un servicio común, por ejemplo la planta de aguas residuales. Al salir del Parque de las Ciencias el agua es un agua perfectamente vertible y cumple con los estándares de la Dinama (Dirección Nacional de Medio Ambiente).

EC —¿Con qué energía se alimenta la planta?

AP —Básicamente dos. Por un lado la energía eléctrica que nos suministra UTE, tenemos una línea de 30 kilovoltios que forma parte de las redes principales del país, tuvo que hacerse una inversión especialmente solicitada para cubrir el anillo perimetral. Y por otro lado la energía térmica para mover las calderas de vapor, en las que usamos gas o fueloil.

EC —¿Cuántas personas trabajan en la planta que se acaba de inaugurar ahora? ¿Qué tipo de personal es?

AP —Unas 200 personas, 70 % altamente calificadas.

GB —También hay muchos químicos farmacéuticos, porque allí tenemos el Departamento de Aseguramiento de la Calidad.

EC —La planta no incluye solamente los laboratorios, la maquinaria de fabricación o de testeo, también está la parte de oficinas. ¿Quiénes se desempeñan en las oficinas?

GB —Está toda la parte administrativa, normal –compras, contabilidad, finanzas, tecnología informática–, pero la parte más importante de las oficinas son los químicos que trabajan en el aseguramiento de la calidad. Esta es una industria muy regulada, nos vienen a visitar autoridades sanitarias de otros países, por lo tanto tiene que estar todo muy bien documentado. Estamos hablando de la salud de las personas. Tenemos unos 30 químicos farmacéuticos trabajando solo en aseguramiento de la calidad, que están allí sentados en su oficina, no son parte de la producción, no los ves manejando el equipamiento de la producción.

***

EC —Yo decía que Mega Pharma está desplegada en cuatro lugares por lo menos en el Parque de las Ciencias. Si ahora abarcamos el conjunto, ¿cuántas personas se desempeñan?

GB —Al día de hoy tenemos 350 personas trabajando. Más algunos servicios de seguridad y de limpieza, que no están incluidos en ese número.

EC —Por ejemplo, acá sí estamos contando la gente que trabaja en esta parte, en las oficinas corporativas.

GB —Sí.

EC —¿Cuántas son exactamente?

GB —Acá debemos de ser 80.

EC —Son 80 personas solo en esta oficina central.

GB —Sí.

EC —¿Cómo siguen los planes? Al pasar ustedes mencionaban 350 empleados "al día de hoy". ¿Qué planes hay para el futuro?

GB —Este año esperamos fabricar el 40 % de las unidades en un turno. Pero la planta está pensada para trabajar a dos turnos. No quiere decir que si estamos en el 40 %, hagamos la proporción y lleguemos en un turno a una cifra bastante superior, pero si nos vamos a dos turnos, perfectamente podemos hablar de que se duplica el número de empleos.

EC —¿O sea?

GB —Si estamos a dos turnos, si la inversión está a plena capacidad, son más de 700 personas.

EC —¿Para cuándo? ¿Cuál es el horizonte en ese sentido?

GB —Esta planta está pensada para los próximos 15, 20 años. Con Andrés tiramos números y vemos proyecciones; depende de los mercados, depende de la demanda, es difícil, pero creemos que ya para el 2023, 2025 esta planta debería estar trabajando a dos turnos completos. En el corto plazo, creo que se podrán integrar más de 100 personas en los próximos dos años.

EC —¿Y las cifras de exportación? ¿Cuál es el cronograma?

GB —Esperamos terminar el año exportando US$ 130 millones. Para que tengan una referencia, el mercado uruguayo privado, incluyendo las mutuales, es de US$ 350 millones. La exportación de esta planta en el primer año va a ser de US$ 130 millones, o sea que estamos hablando de más de un tercio de todo el mercado uruguayo.

EC —¿Un tercio del mercado uruguayo de…?

GB —De medicina, dejando fuera el mercado público. Del mercado privado, incluyendo el sistema mutual. Para tener una idea de la magnitud. Claro, es una planta que está pensada para llegar a todo el mercado de América Latina, que es de US$ 40.000 millones; el mercado uruguayo es realmente chiquito dentro de América Latina. En los próximos 10 años esperamos pasar de esos US$ 130 millones a cerca de US$ 200 millones. Depende del plan de negocios, esperemos que se vaya dando.

EC —Hablando de números, una anécdota. Conversando con nuestros anfitriones el sábado, una vez que terminamos la recorrida, nos pasaban el dato: habíamos caminado 6 km en dos horas. No todos los funcionarios caminan eso, pero acá se camina mucho. ¿Cómo resulta el ambiente en el que está instalada la empresa Mega Pharma en este Parque de las Ciencias?

GB —Es un ambiente muy lindo para trabajar, tú lo puedes ver: verde… Nuestros químicos del Centro de Investigación y Desarrollo se trasladan todos los mediodías al comedor, que está en la planta, caminan unos 70, 80 metros, no es tanto. Los 6 km son porque hicimos toda la recorrida. El operador logístico está lejos, incluso no está incluido dentro de esos 6 km, si hubiéramos caminado hasta allí habría sido un poco más, pero allí tienen su propio comedor, trabajan ahí, lo que se mueve es la mercadería en unos pequeños camiones. En realidad –tenemos nuestra encuesta anual del personal– creo que el ambiente en el que se trabaja es uno de los que mejor ranquean.

***

Preguntas de los oyentes contestadas fuera del aire, por escrito, por Gianclaudio Broggi

¿Qué productos uruguayos se utilizan en la investigación, el desarrollo y la producción?

Francisco, de Manga

Vía SMS

Utilizamos un gran número de insumos uruguayos: imprenta para todo el packaging, aluminio y PVC para el blisteo [empaque en blisters], reactivos e insumos para los controles de calidad, filtros y membranas, excipientes para desarrollo y producción, alcohol etílico, entre otros.

¿Cómo compiten las especialidades producidas en esta fábrica con las de elaboración local en cada país donde Mega Pharma está instalada?

Sergio, del Prado

Vía SMS

Los productos a fabricarse aquí no competirán con las especialidades fabricadas en otras fábricas de Mega Pharma. Estos productos se fabricarán solo aquí y como plan de contingencia ante, por ejemplo, un incendio, se contará con doble registro, es decir, la posibilidad, en caso de ser necesario, de fabricarlo en otro sitio de producción.

¿Cuál es el costo para Uruguay de los medicamentos que se producen en Mega Pharma? ¿Hay un beneficio por el hecho de que la planta esté en nuestro país? ¿Esos productos quedan acá y se venden o cuando ingresan retornan importados por no tener origen?

Vía SMS

El 5 % de la producción estará destinada a la plaza local y los beneficios son que el costo de producción por economía de escala será inferior a producirlo en otra planta. Cuando ingresan sí se deben pagar los aranceles correspondientes según las normas del Mercosur. El otro beneficio es la calidad de estos productos. La sociedad uruguaya tendrá acceso a medicina de primera calidad a costos muy competitivos, la mejor ecuación calidad/costo posible.

***

Transcripción: María Lila Ltaif